Wyświetlenia: 222 Autor: Amanda Czas publikacji: 30.01.2026 Pochodzenie: Strona

Menu treści

● Zrozumienie szybkiego iteracyjnego prototypowania

● Kluczowe koncepcje szybkiego prototypowania iteracyjnego

>> Od szybkiego prototypowania do szybkiej iteracji

>> Proces szybkiego prototypowania w pięciu krokach

>> Technologie stosowane w szybkim prototypowaniu iteracyjnym

>> Typowy szybki cykl iteracyjny

>> Szybkie prototypowanie na wszystkich etapach rozwoju

● Korzyści z szybkiego prototypowania iteracyjnego

>> Szybszy czas wprowadzenia produktu na rynek

>> Lepsza jakość projektu i redukcja ryzyka

● Podstawowe procesy umożliwiające szybkie iteracyjne prototypowanie

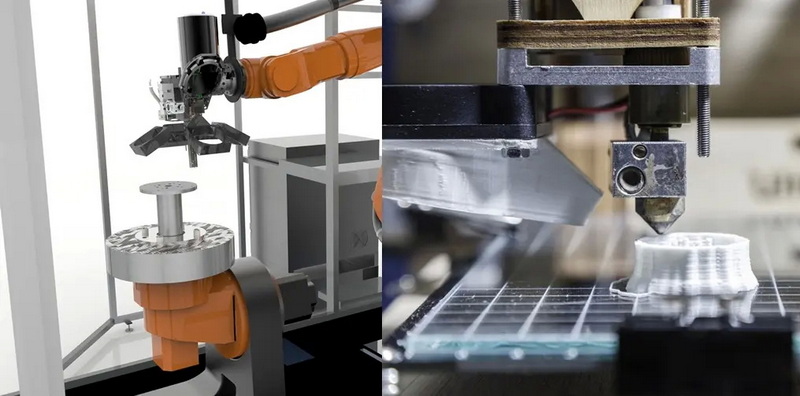

>> Obróbka CNC w szybkim prototypowaniu

>> Produkcja blach i toczenie na tokarce

>> Druk 3D i produkcja przyrostowa

>> Szybka produkcja narzędzi i mostów

● Jak szybkie iteracyjne prototypowanie wspiera globalnych producentów OEM

>> Typowe przykłady zastosowań

● Najlepsze praktyki wdrażania szybkiego prototypowania iteracyjnego

>> Wytyczne projektowe dotyczące szybkiego prototypowania

>> Efektywna współpraca z partnerem zajmującym się prototypowaniem

● Wniosek

>> 1. Jaka jest główna różnica pomiędzy szybkim prototypowaniem a szybkim iteracyjnym prototypowaniem?

>> 2. Jakie technologie są najczęściej stosowane w szybkim prototypowaniu iteracyjnym?

>> 3. Jak szybko mogę ukończyć jedną iterację w Rapid Iterative Prototyping?

>> 4. Czy szybkie iteracyjne prototypowanie jest opłacalne dla małych firm?

>> 5. Kiedy powinienem przejść od szybkiego prototypowania do pełnej produkcji?

● Cytaty:

Rapid Iterative Prototyping to podejście programistyczne, w którym zespoły projektowe tworzą serię wersji szybkiego prototypowania, szybko je testują, zbierają opinie i udoskonalają projekt w wielu krótkich cyklach, aż produkt spełni wymagania techniczne i rynkowe. W nowoczesnej produkcji podejście to łączy projektowanie cyfrowe z fizycznymi metodami produkcji, takimi jak Druk 3D, Obróbka CNC, produkcja blachy i szybkie narzędzia skracające czas wprowadzenia produktu na rynek i zmniejszające ryzyko rozwoju.

Rapid Iterative Prototyping to ewolucja tradycyjnego szybkiego prototypowania, skupiająca się nie tylko na szybkim budowaniu pojedynczego prototypu, ale na wielokrotnym powtarzaniu pętli prototyp – test – udoskonalanie w skompresowanym harmonogramie. Wykorzystuje cyfrowe przepływy pracy, produkcję na żądanie i elastycznych dostawców, aby przekształcać zmiany projektowe w fizyczne części w ciągu godzin lub dni, a nie tygodni.

W praktyce oznacza to, że zespoły inżynieryjne, projektowe i produkcyjne pracują w ścisłych pętlach sprzężenia zwrotnego. Gdy tylko w prototypie zostanie wykryty problem, model CAD jest aktualizowany i uruchamiana jest nowa partia szybkiego prototypowania. W ciągu kilku iteracji produkt staje się solidniejszy, łatwiejszy w montażu i lepiej dostosowany do rzeczywistych przypadków użycia i oczekiwań klientów.

W całym projekcie szybkie prototypowanie można zastosować w przypadku modeli form, części inżynierii funkcjonalnej, serii przedprodukcyjnych, a nawet kompilacji pilotażowych. Aspekt „iteracyjny” gwarantuje, że każdy prototyp będzie traktowany jako eksperyment generujący dane, a nie jednorazowa próbka. Takie nastawienie jest szczególnie skuteczne w przypadku pracy z doświadczonymi partnerami produkcyjnymi, którzy mogą szybko przełączać się między procesami i materiałami w każdej iteracji.

Klasyczne szybkie prototypowanie skupia się na szybkim budowaniu jednorazowej próbki w celu sprawdzenia formy, dopasowania lub funkcji. W wielu firmach ten krok nadal traktowany jest jako zwykły kamień milowy: powstaje jeden prototyp, podlega weryfikacji, a następnie projekt przechodzi bezpośrednio do produkcji. Szybkie iteracyjne prototypowanie rozszerza tę koncepcję, planując ciągłe aktualizacje projektu w krótkich sprintach.

Zamiast jednego lub dwóch prototypów zespoły mogą zaplanować pięć, osiem lub więcej szybkich cykli prototypowania. Każda nowa wersja rozwiązuje braki znalezione w poprzedniej, niezależnie od tego, czy dotyczą one ergonomii, wytrzymałości, wykonalności czy jakości wizualnej. Iteracja buduje pewność: gdy podobne wyniki testów pojawiają się w kilku generacjach prototypów, ryzyko projektu jest znacznie niższe.

Ta iteracyjna filozofia zmienia również sposób zarządzania wymaganiami. Wczesne prototypy mogą być wstępne i wykorzystywane do badania potrzeb użytkowników, natomiast późniejsze etapy szybkiego prototypowania stają się bardziej rygorystyczne, koncentrując się na tolerancjach, ograniczeniach regulacyjnych i wykonalności produkcji.

Chociaż istnieje wiele technologii, większość projektów szybkiego prototypowania przebiega w podobnej kolejności:

1. Utwórz model 3D CAD projektu, rejestrując kluczową geometrię, interfejsy i warunki montażu.

2. Przygotuj i wyeksportuj model w odpowiednich formatach (często STL lub STEP), włączając w razie potrzeby tolerancje i uwagi produkcyjne.

3. Zaprogramuj dane dla wybranego szybkiego prototypowania lub procesu obróbki, takiego jak wycinanie do druku 3D lub generowanie ścieżki narzędzia do obróbki CNC.

4. Zbuduj fizyczny prototyp warstwa po warstwie (wytwarzanie przyrostowe) lub poprzez operacje odejmowania (obróbka skrawaniem, cięcie, toczenie).

5. Przetwórz końcowy, skontroluj, zmontuj i przetestuj prototyp, aby ocenić formę, dopasowanie, funkcję i wrażenia użytkownika.

W przypadku szybkiego prototypowania iteracyjnego te same pięć kroków powtarza się wiele razy, ale poziom udoskonalenia wzrasta z każdą pętlą. Wczesne cykle wykorzystują prostsze konfiguracje i tańsze materiały, aby działać szybko. Późniejsze serie szybkiego prototypowania wprowadzają materiały bliższe finalnym, większą precyzję i bardziej wymagające metody kontroli, aby zapewnić, że projekt jest gotowy do produkcji.

Szybkie iteracyjne prototypowanie czerpie z zestawu narzędzi rozwiązań produkcyjnych, a nie z pojedynczej technologii. Typowe metody szybkiego prototypowania obejmują:

- Drukowanie 3D (takie jak SLA, SLS, DLP i FDM) w przypadku złożonych geometrii, szybkich modeli wizualnych, osprzętu i wczesnych części funkcjonalnych.

- Obróbka CNC precyzyjnych elementów metalowych i plastikowych, idealna, gdy tolerancje, jakość powierzchni i parametry mechaniczne mają kluczowe znaczenie.

- Produkcja blach na obudowy, wsporniki, ramy i szafy, szczególnie gdy w geometrii dominują płaskie panele i zagięcia.

- Toczenie tokarskie części obrotowych, wałów, tulei, elementów gwintowanych i powierzchni uszczelniających.

- Szybka produkcja narzędzi i mostów na potrzeby produkcji niskoseryjnej i walidacji funkcjonalnej na późnym etapie przy użyciu materiałów niemal gotowych.

Łącząc te procesy w ramach jednego projektu, zespoły mogą dostosować strategię szybkiego prototypowania do każdego wyzwania projektowego. Na przykład złożona obudowa z tworzywa sztucznego może zacząć się od modelu wydrukowanego w 3D, następnie przejść do prototypów obrabianych CNC w celu zapewnienia dokładności, a na koniec przejść do szybkiego oprzyrządowania do próbek przedprodukcyjnych.

Typowy cykl szybkiego iteracyjnego prototypowania opiera się na krótkim, powtarzalnym rytmie. Uproszczona pętla może wyglądać następująco:

- Dzień 1: Aktualizacje projektu na podstawie wyników testów i opinii klientów.

- Dzień 2–3: Partner zajmujący się prototypowaniem wytwarza nowe próbki, stosując odpowiednie procesy szybkiego prototypowania.

- Dzień 4: Zespół sprawdza i testuje części, rejestruje pomiary i zbiera opinie od interesariuszy.

- Dzień 5: Podejmowane są decyzje projektowe dotyczące następnej iteracji.

W przypadku niektórych projektów tę pętlę można skrócić do 24–48 godzin w przypadku małych ilości i prostych części. W przypadku bardziej złożonych zespołów każdy cykl szybkiego prototypowania może zająć kilka dni. Kluczem jest to, że każdy cykl jest planowany z wyprzedzeniem, z jasnymi celami i mierzalnymi wynikami, tak aby w następnej iteracji kierować się danymi, a nie domysłami.

Szybkie iteracyjne prototypowanie wspiera różne cele na różnych etapach rozwoju produktu:

- Etap koncepcyjny: do badania kształtów, ergonomii i interakcji z użytkownikiem wykorzystywane są proste, niedrogie metody szybkiego prototypowania, takie jak podstawowy druk 3D lub modele z miękkiej pianki.

- Etap inżynieryjny: bardziej precyzyjne technologie szybkiego prototypowania, takie jak obróbka CNC, druk 3D w wyższej rozdzielczości i produkcja blach, weryfikują dopasowanie, tolerancje i montaż.

- Etap walidacji: szybkie oprzyrządowanie i serie produkcyjne w małych seriach zapewniają części z materiałów końcowych lub prawie gotowych do testów wydajności, certyfikacji i kompilacji pilotażowych.

Na każdym etapie metoda szybkiego prototypowania powinna być dostosowana do rodzaju zadawanych pytań. Na początku główne pytanie brzmi: „Czy użytkownikom podoba się ta koncepcja?” Później pytania zmieniają się na „Czy ta część spełnia wymagania wytrzymałościowe?” i „Czy ten projekt może być produkowany w stałej objętości?”

Jedną z najbardziej widocznych zalet szybkiego prototypowania iteracyjnego jest szybkość. Ponieważ technologie szybkiego prototypowania umożliwiają wytwarzanie części bezpośrednio z projektów cyfrowych bez pełnego oprzyrządowania produkcyjnego, każdą iterację można ukończyć szybko. Dzięki temu zespoły produktowe mogą skompresować decyzje, które dawniej trwały miesiące, w tygodnie.

Kiedy partnerzy zajmujący się projektowaniem, testowaniem i produkcją są skoordynowani, w tym samym oknie kalendarza można zaplanować wiele iteracji, co wcześniej pozwalało na stworzenie tylko jednego prototypu. W rezultacie firmy mogą szybciej weryfikować swoje produkty, szybciej reagować na zmiany rynkowe i wprowadzać produkty na rynek przed konkurencją.

Każdy prototyp jest okazją do wykrycia problemów, które trudno dostrzec w modelach CAD czy symulacjach. Dzięki powtarzającym się cyklom szybkiego prototypowania problemy z ergonomią, montażem, doborem materiałów i trwałością pojawiają się wcześnie, gdy zmiany są jeszcze stosunkowo niedrogie.

Ponieważ szybkie iteracyjne prototypowanie celowo uruchamia kilka pętli, ulepszenia kumulują się. Niewielkie korekty grubości ścian, kątów pochylenia, zaokrągleń lub geometrii interfejsu mogą radykalnie poprawić użyteczność, żywotność i postrzeganą jakość. Zanim projekt wejdzie w fazę produkcyjną, odkryto i rozwiązano wiele potencjalnych przyczyn awarii.

Na pierwszy rzut oka wyprodukowanie wielu prototypów może wydawać się droższe niż zbudowanie tylko jednego. Jednak szybkie prototypowanie znacznie zmniejsza ryzyko konieczności przeróbek dużych narzędzi, opóźnień w uruchomieniu lub awarii w terenie. Problemy te są znacznie bardziej kosztowne niż kilka dodatkowych cykli prototypów.

Wybierając odpowiednie procesy na każdym etapie – niedrogi druk 3D lub proste części obrabiane na wczesnym etapie, bardziej wyrafinowane CNC lub szybkie oprzyrządowanie później – zespoły mogą dostosować swoje wydatki do wagi każdej decyzji. Ta zrównoważona strategia zapewnia lepszą kontrolę kosztów w całym cyklu rozwoju.

Obróbka CNC jest podstawą szybkiego prototypowania metali i tworzyw sztucznych, zwłaszcza gdy części muszą spełniać wąskie tolerancje lub wytrzymywać rzeczywiste obciążenia mechaniczne. Jest to szczególnie przydatne dla:

- Funkcjonalne części konstrukcyjne, takie jak wsporniki, ramy i precyzyjne obudowy.

- Komponenty o skomplikowanych powierzchniach, które wymagają dokładnego uszczelnienia lub dopasowania.

- Prototypy wykorzystywane do testów mechanicznych, ocen termicznych lub długoterminowych kontroli trwałości.

W szybkim prototypowaniu iteracyjnym obróbka CNC jest często stosowana na środkowych i późnych etapach, gdy podstawowa forma jest stabilna, ale wymagana jest szczegółowa walidacja. Obrobione maszynowo prototypy ściśle naśladują części produkcyjne, dostarczając wiarygodnych danych do podejmowania decyzji inżynieryjnych.

Produkcja blachy umożliwia szybkie prototypowanie obudów, szaf, paneli konstrukcyjnych i sprzętu pomocniczego. Korzystając z cięcia laserowego, wykrawania, gięcia, spawania i obróbki powierzchni, producenci mogą szybko dostarczać części, które są bardzo podobne do końcowych komponentów produkcyjnych.

Toczenie tokarskie stanowi kolejny ważny filar szybkiego prototypowania komponentów obrotowych. Wały, tuleje, sprzęgła, przekładki i złącza gwintowane często powstają w wyniku operacji toczenia. Iteracyjne zmiany w geometrii rowka, powierzchniach uszczelniających i tolerancjach można szybko wdrożyć i przetestować w rzeczywistych zespołach.

Łączenie rozwiązań z zakresu blachy i toczenia w ramach strategii szybkiego iteracyjnego prototypowania umożliwia inżynierom udoskonalenie zarówno zewnętrznej powłoki, jak i wewnętrznych połączeń mechanicznych produktu.

Druk 3D pozostaje jedną z najbardziej elastycznych technologii szybkiego prototypowania. Może tworzyć złożone kształty, kanały wewnętrzne, struktury kratowe i zintegrowane zespoły, które byłyby drogie lub niemożliwe w obróbce. Typowe zastosowania obejmują:

- Wczesne formy i modele ergonomiczne stosowane w burzach mózgów i testach użytkowników.

- Części funkcjonalne mechanizmów, zawiasów i zatrzasków.

- Przyrządy, osprzęt i pomoce montażowe do testowania innych prototypów.

Ponieważ wiele drukarek działa bez nadzoru, iteracje mogą odbywać się w nocy lub w weekendy. To sprawia, że wytwarzanie przyrostowe w naturalny sposób pasuje do szybkiego iteracyjnego prototypowania, zwłaszcza gdy należy szybko ocenić wiele wersji projektu.

Gdy projekt zbliża się do finalizacji, szybkie oprzyrządowanie i produkcja mostowa łączą szybkie prototypowanie z produkcją masową. Miękkie lub półtrwałe formy, narzędzia o małej wnęce i inne rozwiązania o krótkich seriach umożliwiają:

- Produkuj małe partie materiałów zbliżonych do ostatecznej specyfikacji.

- Przeprowadzaj bardziej realistyczne testy wydajności i niezawodności.

- Sprawdź linie montażowe i koncepcje pakowania, zanim zdecydujesz się na pełne narzędzia.

Ten etap szybkiego iteracyjnego prototypowania ma kluczowe znaczenie dla ograniczenia ryzyka masowej produkcji. Zespoły nadal mogą wprowadzać ograniczone zmiany w projekcie, potwierdzając jednocześnie, że wybrane materiały, wykończenia i procesy odpowiadają docelowym poziomom jakości i kosztów.

Międzynarodowym producentom OEM, hurtownikom i producentom szybkie iteracyjne prototypowanie oferuje ustrukturyzowany sposób współpracy z dostawcami za granicą. Przejrzysta wymiana danych, szybka informacja zwrotna i krótkie czasy realizacji tworzą wspólny rytm pomiędzy wewnętrznymi zespołami i zewnętrznymi partnerami produkcyjnymi.

Kompetentny partner może zintegrować wiele usług szybkiego prototypowania – obróbkę CNC, obróbkę blachy, toczenie, drukowanie 3D i opracowywanie form – w ramach jednego projektu. Zmniejsza to koszty koordynacji i pozwala klientom skoncentrować się na projektowaniu i weryfikacji rynkowej, zamiast na zarządzaniu fragmentarycznym łańcuchem dostaw.

Szybkie iteracyjne prototypowanie jest szeroko stosowane w:

- Komponenty samochodowe, w tym elementy wykończenia wnętrza, wsporniki, obudowy oświetlenia i zewnętrzne części dekoracyjne.

- Elektronika użytkowa, taka jak urządzenia przenośne, ładowarki, urządzenia do noszenia i produkty inteligentnego domu.

- Urządzenia przemysłowe, w tym panele, pokrętła, elementy montażowe i obudowy ochronne.

- Obudowy i akcesoria do urządzeń medycznych, gdzie wymagania ergonomiczne i higieniczne są rygorystyczne.

- Robotyka i mechanizmy automatyzacji, w tym połączenia, osłony i mocowania czujników.

W każdym przypadku powtarzane cykle szybkiego prototypowania pomagają zweryfikować nie tylko poszczególne części, ale także zachowanie produktu na poziomie systemu w rzeczywistych środowiskach.

Dobre praktyki projektowe mogą radykalnie poprawić powodzenie projektów szybkiego prototypowania. Ważne wytyczne obejmują:

- Przestrzegaj ograniczeń procesu: każda metoda szybkiego prototypowania ma zalecaną grubość ścianki, minimalny rozmiar elementu i zakresy tolerancji. Projektowanie w ramach tych ograniczeń poprawia wydajność i spójność.

- Zaplanuj obróbkę końcową: Uwzględnij naddatki na obróbkę, polerowanie, malowanie lub galwanizację, jeśli zajdzie taka potrzeba, aby gotowe wymiary pozostały dokładne.

- Uprość tam, gdzie to możliwe: zmniejszenie niepotrzebnej złożoności może skrócić czas realizacji i obniżyć koszty bez szkody dla funkcjonalności.

- Myśl etapami: niektóre szczegóły można odłożyć na późniejsze iteracje. Wczesne cykle szybkiego prototypowania powinny koncentrować się na głównych zagrożeniach; drobne udoskonalenia kosmetyczne mogą nastąpić później.

Stosując te zasady, zespoły mogą uzyskać większą wartość z każdego prototypu i uniknąć niepotrzebnych przeróbek.

Sukces w szybkim iteracyjnym prototypowaniu zależy w dużej mierze od współpracy. Aby efektywnie współpracować z partnerem produkcyjnym:

- Zapewnij przejrzyste modele 3D, rysunki 2D, jeśli to konieczne, oraz zwięzłą listę najważniejszych wymiarów i funkcji.

- Podziel się celem każdej iteracji, takim jak sprawdzenie dopasowania, test funkcjonalny lub demonstracja klienta, aby partner mógł wybrać najlepszy proces szybkiego prototypowania.

- Bądź otwarty na zalecenia dotyczące wykonalności projektu, szczególnie dotyczące grubości ścianki, doboru materiału, kątów pochylenia i cech montażowych.

- Ustal rytm komunikacji odpowiadający cyklowi iteracji, obejmujący regularne spotkania przeglądowe i raporty zwrotne.

Dobry partner pomoże dostosować metody szybkiego prototypowania do priorytetów projektu, oszczędzając czas i pieniądze.

Szybkie iteracyjne prototypowanie łączy szybkość technologii szybkiego prototypowania ze zorganizowaną pętlą testowania i udoskonalania, umożliwiając zespołom szybsze i pewniejsze opracowywanie produktów. Powtarzając krótkie cykle projektowania, wytwarzania, kontroli i udoskonalania, firmy mogą znacznie zmniejszyć ryzyko projektowe przed przystąpieniem do masowej produkcji.

Korzystając z zestawu narzędzi obejmującego obróbkę CNC, produkcję blach, toczenie, drukowanie 3D i szybkie oprzyrządowanie, inżynierowie mogą sprawdzać formę, dopasowanie i działanie w realistycznych warunkach. Takie podejście umożliwia podejmowanie lepszych decyzji dotyczących materiałów, tolerancji, strategii montażu i komfortu użytkownika.

Dla globalnych producentów OEM, hurtowników i właścicieli marek szybkie iteracyjne prototypowanie zapewnia praktyczne ramy współpracy z partnerami produkcyjnymi, łączenia zespołów transgranicznych i kontrolowania kosztów. Po przemyślanym wdrożeniu każdy prototyp staje się narzędziem do nauki, które przybliża produkt o krok do pomyślnego wprowadzenia na rynek.

Skontaktuj się z nami, aby uzyskać więcej informacji!

Szybkie prototypowanie zwykle odnosi się do szybkiego tworzenia jednego lub kilku prototypów w celu sprawdzenia koncepcji projektu przy użyciu metod takich jak druk 3D, obróbka CNC lub produkcja blachy. Szybkie iteracyjne prototypowanie kładzie nacisk na przeprowadzanie wielu krótkich, powtarzalnych cykli szybkiego prototypowania, podczas których każda wersja fizyczna jest oceniana i ulepszana w oparciu o dane testowe i opinie. Zamiast traktować prototypowanie jako pojedyncze wydarzenie, staje się ono ciągłym procesem, który prowadzi produkt w kierunku dojrzałości.

Do najczęściej stosowanych technologii należą procesy druku 3D, takie jak SLA, SLS, DLP i FDM; Obróbka CNC metali i tworzyw sztucznych; produkcja blachy; toczenie tokarskie; i szybkie oprzyrządowanie do serii małych serii. Każda technologia szybkiego prototypowania oferuje różne mocne strony pod względem dokładności, jakości powierzchni, właściwości materiału i czasu realizacji. Zespoły projektowe wybierają najbardziej odpowiedni proces w oparciu o bieżący etap rozwoju i cele każdej iteracji.

W przypadku wielu projektów pojedynczą iterację szybkiego prototypowania można ukończyć w ciągu 24–72 godzin, pod warunkiem, że złożoność części i wymagania dotyczące wykończenia są umiarkowane. Proste prototypy wizualne lub małe komponenty można czasami odtworzyć w czasie krótszym niż jeden dzień. Bardziej złożone zespoły z wąskimi tolerancjami, specjalnymi materiałami lub wymagającymi wykończeniami powierzchni mogą wymagać kilku dni na dokładną produkcję i kontrolę.

Tak, szybkie iteracyjne prototypowanie jest często bardzo opłacalne dla małych i średnich firm. Stosując metody szybkiego prototypowania zamiast pełnego oprzyrządowania produkcyjnego we wczesnych fazach, firmy unikają dużych inwestycji początkowych przed sprawdzeniem projektu. Dobrze zaplanowane połączenie taniego druku 3D, ukierunkowanej obróbki CNC i selektywnego szybkiego oprzyrządowania może zapewnić wysokiej jakości prototypy przy jednoczesnym utrzymaniu budżetów pod kontrolą.

Należy przejść od szybkiego prototypowania do pełnej produkcji, gdy prototypy konsekwentnie spełniają wymagania funkcjonalne, wymiarowe i estetyczne w kilku iteracjach. Zwykle zbiega się to z pomyślnymi testami wydajności, stabilnym projektem na potrzeby kontroli wykonalności i wyraźnym potwierdzeniem od interesariuszy, że produkt jest gotowy. Na tym etapie produkcja mostów w krótkich seriach lub kompilacje pilotażowe mogą zweryfikować projekt w większych seriach, po czym uzasadniona staje się inwestycja w pełne oprzyrządowanie produkcyjne.

1. https://sist.sathyabama.ac.in/sist_coursematerial/uploads/SPR1616.pdf

2. https://www.lsrpf.com/zh-Hans/rapid-prototyping

3. https://www.techniwaterjet.com/what-is-rapid-prototyping-process-stages-types-and-tools/

4. https://www.tsprototypes.com/cn/resources/blogs/13.html

5. https://testbook.com/mechanical-engineering/rapid-prototyping

6. https://www.cncprotolabs.com/zh-Hans/blog/case-study-of-rapid-prototyping-js-precision

7. https://engineeringproductdesign.com/knowledge-base/rapid-prototyping-techniques/

8. https://www.teamrapidtooling.com/zh-CN/%E5%8E%9F%E5%9E%8B%E5%88%B6%E9%80%A0-486.html

9. https://formlabs.com/blog/ultimate-guide-to-rapid-prototyping/

10. https://www.lingye-tech.com/rapid_prototyping

treść jest pusta!

Co to jest szybkie prototypowanie metodą osadzania topionego?

Najlepsi producenci i dostawcy części do obróbki CNC w Japonii

Najlepsi producenci i dostawcy części do obróbki CNC w Niemczech

Najlepsi producenci i dostawcy części do obróbki CNC we Włoszech

Najlepsi producenci i dostawcy części do obróbki CNC w Rosji

Najlepsi producenci i dostawcy części do obróbki CNC w Portugalii